Extreme hitte en plakkerige uitdagingen oplossen: waarom PTFE-transportbanden de ideale oplossing zijn

In talloze industriële processen, van voedselproductie tot composietproductie, bedreigen twee hardnekkige tegenstanders de efficiëntie, productkwaliteit en winstgevendheid: extreme hitte en plakkerige materialen. Deze uitdagingen manifesteren zich in de vorm van kostbare stilstand bij het reinigen, aanzienlijke productverspilling als gevolg van scheuren en resten, voortijdige defecten aan de riem en een aangetaste productintegriteit. Decennia lang hebben operations managers en ingenieurs gezocht naar een betrouwbare oplossing die bestand is tegen de meedogenloze thermische eisen van ovens en drogers en tegelijkertijd een onberispelijk losoppervlak biedt voor lijmen, gesmolten kazen, niet-uitgeharde harsen en andere hardnekkige stoffen. Het antwoord ligt in een materiaal dat is ontworpen voor zulke extremen: polytetrafluorethyleen (PTFE). PTFE-transportbanden zijn niet slechts een alternatief voor traditionele transportbanden; ze zijn een fundamentele upgrade die is ontworpen om de zwaarste omstandigheden te overwinnen. Dit artikel gaat in op de wetenschap achter waarom PTFE de definitieve oplossing is voor het hanteren van hoge temperaturen en kleverige materialen. Het onderzoekt de ongeëvenaarde eigenschappen ervan, de directe voordelen voor specifieke operationele uitdagingen en hoe het een superieur investeringsrendement oplevert door de prestaties van de productielijn te transformeren.

De wetenschap van antiaanbaklaag: hoe PTFE-transportbanden verkleving voorkomen

De legendarische anti-aanbakeigenschap van een PTFE transportband is geen oppervlakkige coating, maar een intrinsiek kenmerk van het materiaal zelf, geworteld in zijn unieke moleculaire structuur. PTFE is een synthetisch fluorpolymeer met een van de sterkste enkelvoudige bindingen in de organische chemie, de koolstof-fluorbinding. Deze binding creëert een chemisch inert en uitzonderlijk stabiel molecuul. Op microscopisch niveau is het oppervlak van PTFE glad en heeft het een extreem lage oppervlakte-energie. Dit betekent dat andere materialen zeer weinig de neiging hebben om eraan te blijven plakken of het oppervlak ervan te bevochtigen; in plaats daarvan parelen ze op en glijden ze weg. Deze fundamentele eigenschap maakt non-stick transportbandoplossingen gebaseerd op PTFE zo effectief. In tegenstelling tot siliconen of andere materialen waarbij een antiaanbaklaag na verloop van tijd kan slijten, schuren of verslechteren, is de gehele met PTFE gecoate stof het antiaanbaklaaggedeelte. Dit zorgt voor consistente prestaties gedurende de gehele levensduur van de band, waardoor de geleidelijke afname van de loslaatprestaties wordt geëlimineerd die andere oplossingen teistert en een betrouwbaar, voorspelbaar proces wordt geboden voor het verwerken van zelfs de meest uitdagende kleverige producten.

- Lage oppervlakte-energie: Het PTFE-oppervlak biedt vrijwel geen aantrekkingskracht op andere materialen, waardoor hechting wordt voorkomen.

- Chemische inertie: Het reageert niet met de meeste stoffen, waardoor er geen chemische binding ontstaat tussen de band en het product.

- Glad moleculair oppervlak: De moleculaire structuur creëert een ultraglad fysiek oppervlak met minimale plekken waar het materiaal grip op kan hebben.

- Stabiliteit bij hoge temperaturen: De antiaanbaklaag blijft zelfs bij continue temperaturen van 260°C (500°F) intact, in tegenstelling tot tijdelijke coatings die afbreken.

- Duurzaamheid: De antiaanbaklaag is inherent aan het materiaal en kan dus niet "afslijten" door gebruik of reiniging.

Hoge temperaturen overwinnen: de thermische mogelijkheden van PTFE-riemen

Extreme hitte is een fundamenteel aspect van veel industriële processen, waaronder drogen, bakken, uitharden en sinteren. Conventionele transportbandmaterialen zoals PVC, rubber of zelfs sommige kunststoffen bezwijken snel onder deze omstandigheden, waardoor ze broos worden, smelten, kromtrekken of schadelijke dampen vrijgeven. Dit is waar de uitzonderlijke thermische eigenschappen van PTFE-banden voor hoge temperaturen kritisch worden. PTFE is inherent thermisch stabiel en behoudt zijn structurele integriteit en prestaties over een adembenemend breed temperatuurbereik van zo laag als -100 °F (-73 °C) tot een continue 500 °F (260 °C), met het vermogen om zelfs nog hogere blootstellingen op korte termijn te weerstaan. Deze stabiliteit is te danken aan de sterke koolstof-fluorbindingen die enorme energie vereisen om te breken. Voor werkzaamheden waarbij industriële ovens, voedselbaklijnen of composietuithardingsprocessen betrokken zijn, betekent dit dat de band zelf geen rol meer speelt in de thermische vergelijking; het zal niet afbreken, ontgassen of bijdragen aan verontreiniging. Het transporteert het product op betrouwbare wijze en zonder fouten door de meest agressieve hittezones, waardoor procesconsistentie wordt gewaarborgd en ongeplande stilstand als gevolg van het smelten of vervormen van de band wordt geëlimineerd.

- Breed operationeel bereik: Functioneert perfect, van diepvriestoepassingen tot hogetemperatuurovens.

- Vlamvertragend: PTFE is zelfdovend en ondersteunt de verbranding niet, waardoor de veiligheid van de faciliteit wordt vergroot.

- Lage thermische geleidbaarheid: Biedt enige isolatie en beschermt de transportmechanismen tegen extreme proceshitte.

- Dimensionale stabiliteit: De glasvezelkern voorkomt uitrekken en krimpen onder thermische cycli, waardoor een consistente tracking wordt gegarandeerd.

- Rookvrij: Laat bij verhitting geen vluchtige organische stoffen (VOS) of geuren vrijkomen, wat cruciaal is voor de voedsel- en farmaceutische veiligheid.

Vergelijking van temperatuurprestaties: PTFE versus gebruikelijke alternatieven

Het selecteren van het juiste bandmateriaal voor een proces bij hoge temperaturen vereist een duidelijk inzicht in de beperkingen van elke optie. Hoewel materialen als siliconen en polyester enige hittebestendigheid bieden, voldoen ze niet aan de mogelijkheden van PTFE. De volgende tabel biedt een directe vergelijking in één oogopslag van de maximale continue bedrijfstemperaturen voor gangbare transportbandmaterialen, en illustreert duidelijk waarom PTFE de voorkeur heeft voor toepassingen met extreme hitte. Deze gegevens zijn van cruciaal belang voor het voorkomen van kostbare riemstoringen en het garanderen van procesveiligheid en consistentie.

| Materiaal riem | Maximale continue temperatuur | Primaire beperking in warmte |

| PTFE | 500°F (260°C) | Zeer weinig; uitstekende allround prestaties |

| Siliconen gecoat | 400°F (204°C) | Kan broos worden en na verloop van tijd de antiaanbakeigenschappen verliezen |

| Polyester | 300°F (149°C) | Smelt en ontleedt |

| PVC | 150°F (65°C) | Verzacht, smelt en geeft schadelijk chloorgas vrij |

| Buna-N-rubber | 212°F (100°C) | Verhardt, barst en verliest flexibiliteit |

Industriespecifieke toepassingen: waar PTFE-riemen kritieke problemen oplossen

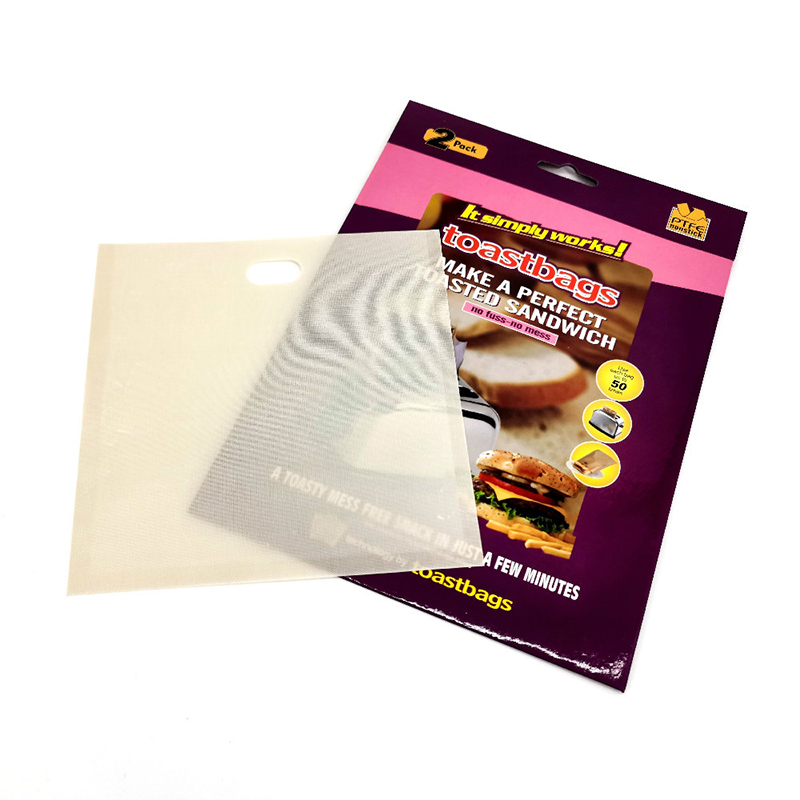

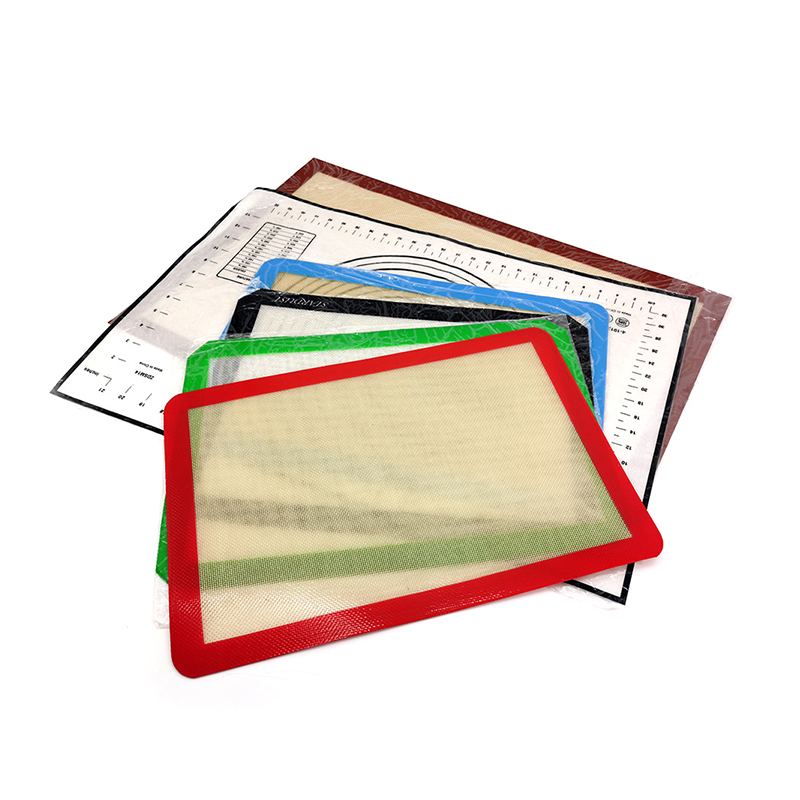

De combinatie van anti-aanbakprestaties en hoge temperatuurbestendigheid zorgt voor PTFE transportbands onmisbaar in een breed spectrum van industrieën. In elke sector lossen ze een kritieke en kostbare productie-uitdaging op. In de voedingsindustrie vormen ze de ruggengraat van toepassingen met kleverige, hete of bevroren producten. Ze zorgen ervoor dat pizza's, koekjes, snoepjes en gebak perfect loskomen van de ovenbanden zonder dat ze scheuren of een bodem achterlaten, en ze voorkomen dat bevroren voedsel aan de vriesbanden blijft plakken. De textielindustrie vertrouwt erop voor processen zoals thermofixeren, kleurfixatie en lamineren van stoffen, waarbij een consistente warmteoverdracht en een niet-strepend, niet-klevend oppervlak van cruciaal belang zijn voor het behoud van de kwaliteit van de stof. In de snelgroeiende composietenindustrie PTFE gecoate banden voor ovens zijn de enige optie voor het uitharden van prepregs van glasvezel en koolstofvezel, omdat ze bestand zijn tegen de lange uithardingscycli en hoge temperaturen en tegelijkertijd voorkomen dat niet-uitgeharde hars zich aan het bandoppervlak hecht, wat anders de dure composietonderdelen zou ruïneren.

- Voedselverwerking: Bakken, drogen, koelen en invriezen van plakkerige, olieachtige of delicate voedingsproducten.

- Textielproductie: Warmtefixatie, verven, drogen en backing van tapijten en stoffen.

- Composietenproductie: Uitharden en sinteren van glasvezel-, koolstofvezel- en PTFE-componenten.

- Bedrukken en verpakken: Uitharding van UV-inkt, laminering en toepassingen met smeltlijm.

- Automobiel: Uitharden van verven, lijmen en pakkingen op productielijnen.

Het economische voordeel: uitvaltijd en afval verminderen met PTFE

Terwijl de initiële investering in a PTFE transportband mag dan hoger zijn dan die van een conventionele riem, de totale eigendomskosten (TCO) zijn bijna altijd aanzienlijk lager, wat een sterk en snel rendement op de investering oplevert. De economische voordelen worden gerealiseerd via verschillende belangrijke kanalen. Ten eerste, en vooral, is er de drastische vermindering van de downtime. Lijnen die voorheen elke ploegendienst moesten worden stilgelegd vanwege agressief schrapen en verwijderen van opgehoopt residu, kunnen nu langere perioden draaien met slechts minimale, eenvoudige reiniging. Dit verhoogt direct de productiecapaciteit en doorvoer. Ten tweede wordt productverspilling dramatisch verminderd. Het onberispelijke losoppervlak voorkomt scheuren, vervorming en residu dat op de band achterblijft, waardoor een beter verkoopbaar product het einde van de lijn bereikt. Ten derde betekent de uitzonderlijke duurzaamheid en lange levensduur van PTFE-riemen dat ze veel minder vaak hoeven te worden vervangen dan riemen die bezwijken onder hittedegradatie en chemische aantasting. Wanneer al deze factoren worden berekend – meer uptime, minder afval, lagere onderhoudskosten en een langere levensduur van de riem – wordt de keuze om te upgraden naar een PTFE-riem een duidelijke financiële beslissing die de operationele efficiëntie en winstgevendheid vergroot.

- Gemaximaliseerde uptime: Elimineert dagelijkse onderbrekingen voor het reinigen en schrapen van de band.

- Minder productverspilling: Voorbruikbaar productverlies door plakken en scheuren.

- Lagere onderhoudskosten: Vermindert de arbeid voor het schoonmaken en de behoefte aan agressieve schoonmaakchemicaliën.

- Verlengde levensduur van de riem: Vervangt meerdere cycli goedkopere riemen die snel kapot gaan.

- Verbeterde energie-efficiëntie: Een lage wrijvingscoëfficiënt vermindert het vermogen dat nodig is om de transportband aan te drijven.

- Consistente kwaliteit: Vermindert productdefecten veroorzaakt door bandgerelateerde problemen, waardoor de opbrengst verbetert.

Belangrijke overwegingen bij het selecteren van een PTFE-transportband

Om de voordelen van een PTFE transportband , is het van cruciaal belang om de juiste specificatie voor uw specifieke toepassing te selecteren. Niet alle PTFE-riemen zijn identiek en er moet rekening worden gehouden met verschillende factoren om optimale prestaties en een lange levensduur te garanderen. De eerste is de constructie: riemen variëren in het gewicht en weefsel van het onderliggende glasvezelgaas en de dikte van de PTFE-coating. Een zwaardere, dikkere coating is beter voor zeer schurende materialen, terwijl voor zeer kleine producten een fijner gaas kan worden gekozen. Het type las (bijvoorbeeld eindloos, tondeusehaak, gesmolten) moet worden gekozen op basis van temperatuur-, reinheids- en sterkte-eisen. Het is ook essentieel om de operationele parameters nauwkeurig te definiëren, inclusief de maximale temperatuur, het productgewicht en eventuele blootstelling aan chemicaliën of oliën. Door een technisch expert te raadplegen, kunt u ervoor zorgen dat u een band kiest die de beste waarde en prestaties biedt voor uw unieke procesuitdagingen.

- Stofconstructie: Kies het juiste aantal mazen en garendikte voor de belasting en de productgrootte.

- Laagdikte: Bepaal het benodigde coatinggewicht op basis van abrasiviteit en gewenste levensduur.

- Lastype: Kies tussen eindloze, clipper- of stompe verbindingen op basis van de temperatuur en de reinigbaarheidsbehoeften.

- Operationele omgeving: Documenteer de exacte temperaturen, chemicaliën en gebruikte reinigingsprocessen.

- Mechanische vereisten: Bevestig de bandbreedte, lengte en treksterkte die nodig zijn voor het transportsysteem.

Veelgestelde vragen

Kan een PTFE-transportband worden gebruikt in een vriestoepassing?

Absoluut. Hoewel ze bekend staan om hun prestaties bij hoge temperaturen, PTFE transportbands zijn ook uitzonderlijk goed geschikt voor toepassingen in diepvriezers en koelkamers. PTFE behoudt zijn flexibiliteit en antiaanbakeigenschappen bij temperaturen tot -73°C (-100°F). In vriesomgevingen is het antiaanbakoppervlak van onschatbare waarde om te voorkomen dat bevroren producten, zoals vlees, groenten en kant-en-klaar voedsel, aan het bandoppervlak blijven plakken. Dit zorgt voor een schone vrijgave zonder dat het product scheurt of verloren gaat, en het voorkomt de opeenhoping van ijs en rijp op de band, wat trackingproblemen kan veroorzaken en frequente ontdooicycli vereist. Deze veelzijdigheid om te presteren in zowel extreme hitte als extreme kou maakt PTFE een unieke flexibele oplossing voor faciliteiten met uiteenlopende temperatuurvereisten.

Hoe maak je een PTFE-riem met ingebrande resten schoon?

Het reinigen van ingebrande resten van a PTFE transportband vereist een zorgvuldige aanpak om schade aan de riem te voorkomen. De eerste stap is altijd mechanisch verwijderen: laat de band volledig afkoelen, omdat de resten vaak bros worden en voorzichtig kunnen worden afgeschraapt met een plastic of houten schraper (nooit metaal). Voor hardnekkigere carbonisatie kan een speciale PTFE-veilige ovenbandreiniger worden gebruikt. Deze reinigers zijn ontworpen om organische verbrande resten af te breken zonder het PTFE-oppervlak of de glasvezelkern aan te tasten. Breng het reinigingsmiddel aan, laat het de aanbevolen tijd inwerken en veeg of spoel het vervolgens af. Het is van cruciaal belang vermijd schurende schuursponsjes, staalborstels of agressieve chemicaliën zoals aceton of geconcentreerde zuren, omdat deze microscopisch kleine krasjes in het PTFE-oppervlak kunnen veroorzaken, waardoor na verloop van tijd de neiging om resten vast te houden zelfs kan toenemen.

Zijn PTFE-banden veilig voor direct contact met voedsel?

Ja, van hoge kwaliteit PTFE transportbands speciaal vervaardigd voor de voedingsindustrie zijn volkomen veilig voor direct contact met voedsel. PTFE zelf is een inert, niet-giftig materiaal dat voldoet aan strenge voedselveiligheidsvoorschriften wereldwijd, inclusief FDA (U.S. Food and Drug Administration) en EU (Europese Unie) normen. Het loogt geen chemicaliën uit en geeft geen smaak of geur aan voedselproducten. Bij het selecteren van een riem voor toepassingen in de voedingssector is het absoluut noodzakelijk om ervoor te zorgen dat de gehele bandconstructie – inclusief het glasvezelsubstraat en eventuele lijmen die bij het verbinden worden gebruikt – gecertificeerd is volgens de relevante normen voor levensmiddelen. Dit garandeert dat elk onderdeel van de band is ontworpen voor veilige interactie met voedselproducten gedurende de gehele levensduur.

Wat zorgt ervoor dat een PTFE-riem voortijdig kapot gaat?

Voortijdig falen van een PTFE transportband is relatief zeldzaam, maar wordt doorgaans veroorzaakt door factoren die geen verband houden met het PTFE-materiaal zelf. De meest voorkomende oorzaak is fysieke schade aan de glasvezelkern. Dit kan gebeuren door: Verkeerde uitlijning: Chronische scheefloop zorgt ervoor dat de bandranden tegen het frame van de transportband schuren, waardoor de glasvezels gaan rafelen en breken. Mechanische haken en ogen: Scherpe of zware voorwerpen die de riem raken, kunnen het gaas scheuren. Onjuiste spanning: Overmatige spanning kan de vezels belasten, terwijl te weinig spanning slippen en slijtage kan veroorzaken. Slijtage: Extreem schurende materialen kunnen uiteindelijk door de PTFE-coating en vervolgens door de glasvezels heen slijten. Chemische aanval: Hoewel dit zelden voorkomt, kan blootstelling aan bepaalde gesmolten alkalimetalen of fluorverbindingen PTFE aantasten. Een juiste installatie, tracking en spanning zijn de meest effectieve manieren om de levensduur van de riem te maximaliseren.

Hoe verhouden de kosten van een PTFE-riem zich in de loop van de tijd tot andere opties?

Terwijl de initiële aankoopprijs van a PTFE transportband hoger is dan die van PVC-, rubber- of zelfs siliconenriemen, zijn de totale levensduurkosten bijna altijd aanzienlijk lager, waardoor dit de meer economische keuze is. Dit is een klassiek geval van het evalueren van de Total Cost of Ownership (TCO) in plaats van alleen de initiële investering. Een PTFE-riem gaat vele malen langer mee dan een conventionele riem bij toepassingen met hoge temperaturen, wat betekent dat u de kosten en uitvaltijd van frequente vervangingen vermijdt. Wat nog belangrijker is, is dat de besparingen door de drastisch verminderde stilstandtijd voor reiniging, lagere arbeidskosten en het elimineren van productverspilling als gevolg van vastlopen de band vaak binnen een paar maanden terugbetalen. Wanneer rekening wordt gehouden met deze operationele efficiëntie, blijken PTFE-riemen consequent de meest kosteneffectieve oplossing te zijn voor uitdagende omgevingen.