PTFE-transportbanden: de ultieme gids voor eigenschappen, toepassingen en voordelen

In de wereld van industriële productie en verwerking is de keuze van het transportbandmateriaal een cruciale beslissing die rechtstreeks van invloed is op de efficiëntie, productkwaliteit en operationele kosten. Onder de verschillende hoogwaardige opties die beschikbaar zijn, PTFE-transportbanden onderscheiden zich als een superieure oplossing voor de meest veeleisende toepassingen. Deze banden zijn gemaakt van polytetrafluorethyleen, een synthetisch fluorpolymeer dat bekend staat om zijn uitzonderlijke eigenschappen. Ze zijn ontworpen om extreme omstandigheden aan te kunnen die conventionele materialen snel zouden aantasten. Deze uitgebreide gids gaat diep in op de unieke kenmerken van PTFE-transportbanden, onderzoekt hun uitgebreide scala aan industriële toepassingen en schetst de aanzienlijke voordelen die ze bieden. Of u nu betrokken bent bij de voedselverwerking, textielproductie of het uitharden van composieten, het begrijpen van de mogelijkheden van transportbanden met PTFE-coating is essentieel voor het optimaliseren van uw productielijn en het overwinnen van uitdagingen op het gebied van hitte, adhesie en chemische bestendigheid.

Wat zijn PTFE-transportbanden? De materiaalkunde begrijpen

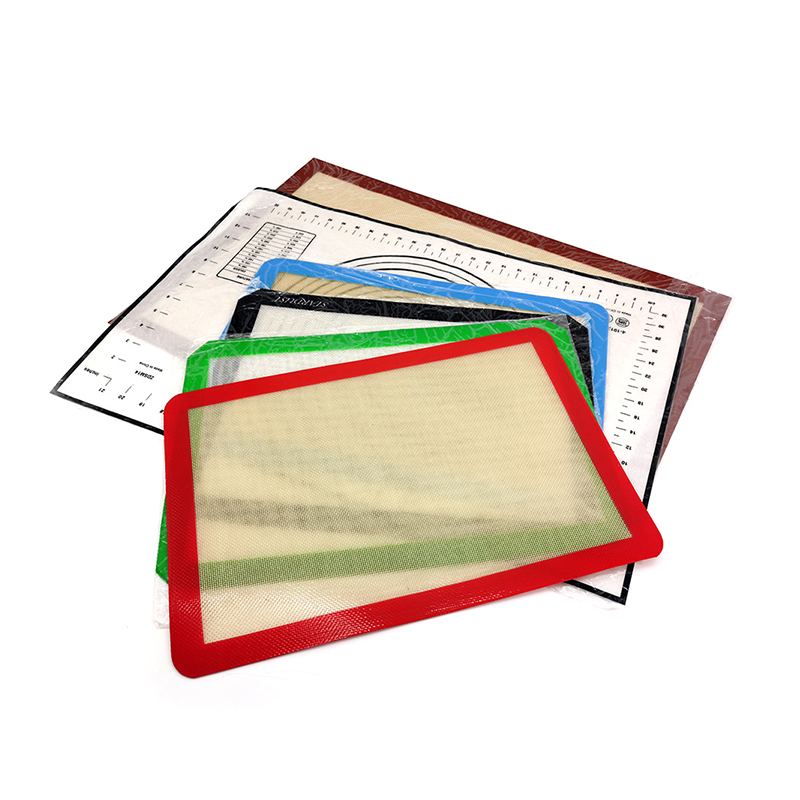

PTFE, of polytetrafluorethyleen, is het hoeksteenmateriaal dat deze transportbanden hun opmerkelijke eigenschappen geeft. PTFE, ontdekt in de jaren dertig, wordt gekenmerkt door een uniek sterke moleculaire binding tussen koolstof en fluor, het geheim achter zijn legendarische prestaties. A PTFE transportband wordt meestal geconstrueerd door een fijn glasvezelgaas te coaten met meerdere lagen PTFE, waardoor een composietmateriaal ontstaat dat gebruik maakt van de sterkte van de glasvezel en de oppervlakte-eigenschappen van het antiaanbaklaagpolymeer. Deze combinatie resulteert in een riem die niet alleen ongelooflijk duurzaam en vormvast is onder spanning en hitte, maar ook een niet-poreus, inert oppervlak bezit. Het productieproces omvat het sinteren van de gecoate stof bij hoge temperaturen, waardoor de PTFE-lagen samensmelten tot een continu, ondoordringbaar membraan. Dit ingewikkelde proces zorgt ervoor dat het eindproduct bestand is tegen continue bedrijfstemperaturen tot 288 °C (550 °F) en intermitterende blootstelling aan nog hogere temperaturen, waardoor het een onmisbare aanwinst is in industriële omgevingen met hoge temperaturen.

- Moleculaire structuur: De koolstof-fluorbinding is een van de sterkste in de organische chemie en biedt ongelooflijke stabiliteit en weerstand.

- Basissubstraat: De glasvezelkern biedt een hoge treksterkte en minimale rek in de lengterichting, waardoor een consistente tracking wordt gegarandeerd.

- Coatingproces: Er worden meerdere lagen PTFE aangebracht en gesinterd om een naadloos, niet-poreus oppervlak te creëren.

- Materiële inertie: PTFE is volledig inert voor vrijwel alle industriële chemicaliën en oplosmiddelen, waardoor afbraak wordt voorkomen.

- Temperatuurdrempel: Het bepalende kenmerk, dat gebruik mogelijk maakt in processen zoals uitharden, drogen en sinteren waar andere banden falen.

Belangrijkste eigenschappen en voordelen van met PTFE gecoate transportbanden

De uitzonderlijke eigenschappen van PTFE vertalen zich direct in tastbare voordelen op de productievloer. Het meest gevierde kenmerk is de ongeëvenaarde antiaanbaklaag, vaak vergeleken met een "koekenpan met antiaanbaklaag", maar dan voor industrieel gebruik. Deze eigenschap zorgt ervoor dat zelfs de meest kleverige materialen, zoals gesmolten kaas, smeltlijmen, niet-uitgehard rubber of met hars gecoate stoffen, netjes van het bandoppervlak loskomen zonder residu achter te laten. Dit elimineert productverspilling, vermindert de stilstandtijd voor reiniging en handhaaft een consistente productkwaliteit. Bovendien vertonen PTFE-transportbanden een uitstekende thermische stabiliteit, waarbij hun structurele integriteit en prestaties behouden blijven over een breed temperatuurbereik van -100 °F tot 550 °F (-73 °C tot 288 °C). Ze zijn ook inherent vlamvertragend en zelfdovend, waardoor een extra veiligheidslaag wordt toegevoegd aan operaties met hoge temperaturen. Hun uitstekende diëlektrische eigenschappen maken ze ideaal voor toepassingen waarbij sprake is van radiofrequentie (RF) verwarmings- of afdichtingsprocessen. Misschien net zo belangrijk is hun chemische inertie; ze zijn volledig bestand tegen aantasting door bijna alle zuren, basen en oplosmiddelen, waardoor een lange levensduur wordt gegarandeerd, zelfs in agressieve chemische omgevingen.

- Superieur antiaanbakoppervlak: Voorkomt aanhechting van kleverige materialen, waardoor verspilling en schoonmaakstops worden verminderd.

- Uitzonderlijke weerstand tegen hoge temperaturen: Werkt continu bij temperaturen waarbij PVC- of rubberen banden zouden smelten.

- Uitstekende chemische bestendigheid: Bestand tegen corrosieve chemicaliën, oliën en oplosmiddelen zonder af te breken.

- Lage wrijvingscoëfficiënt: Zorgt voor een soepele productoverdracht en vermindert de vereisten voor aandrijfvermogen.

- Hoge diëlektrische sterkte: Geschikt voor processen waarbij RF- of microgolfenergie betrokken is.

- Flexibiliteit en duurzaamheid: De glasvezelbasis biedt sterkte en scheurweerstand en biedt tegelijkertijd flexibiliteit.

Vergelijking van PTFE met andere gangbare transportbandmaterialen

Het selecteren van het juiste bandmateriaal impliceert vaak een zorgvuldige vergelijking van eigenschappen, kosten en geschiktheid voor de specifieke toepassing. Terwijl materialen als siliconen, PVC en rubber hun plek hebben in de industrie, biedt PTFE een unieke combinatie van eigenschappen waardoor het de enige keuze is voor extreme omstandigheden. Siliconennbanden bieden ook goede antikleef- en hogetemperatuureigenschappen, maar hebben over het algemeen een lagere maximale continue bedrijfstemperatuur (rond de 204°C) vergeleken met PTFE. Siliconen kunnen ook gevoeliger zijn voor bepaalde oliën en oplosmiddelen. PVC- en rubberen banden zijn kosteneffectief voor algemeen gebruik, maar falen jammerlijk bij toepassingen met hoge temperaturen of antiaanbaklagen, omdat ze zelf kunnen smelten, degraderen of plakkerig worden. De volgende tabel biedt een duidelijke vergelijking in één oogopslag om u te helpen bij het materiaalkeuzeproces.

| Eigendom | PTFE | Silicone | PVC | Rubber |

| Maximale continue temperatuur | 550°F (288°C) | 400°F (204°C) | 150°F (65°C) | 200°F (93°C) |

| Anti-aanbakprestaties | Uitstekend | Erg goed | Arm | Arm |

| Chemische weerstand | Uitstekend | Goed | Eerlijk | Eerlijk to Good |

| Flexibiliteit | Goed | Uitstekend | Uitstekend | Uitstekend |

| Kosten | Hoger | Middelhoog | Laag | Laag-Medium |

Top 5 industrieën die een revolutie teweegbrachten door PTFE-transportbanden

De unieke eigenschappen van transportbanden met PTFE-coating hebben ervoor gezorgd dat ze een transformatieve technologie zijn geworden in een breed scala van sectoren. Hun vermogen om hardnekkige problemen zoals het plakken van producten, vervuiling en hittedegradatie op te lossen, heeft een revolutie teweeggebracht in de productieprocessen. In de voedselverwerkende industrie vormen ze bijvoorbeeld de ruggengraat van toepassingen op het gebied van bakken, drogen, invriezen en koelen op hoge temperatuur. Ze maken de perfecte loslating van plakkerig gebak, brood, snoep en diepvriesproducten mogelijk zonder de noodzaak van overmatige oliën of lossingsmiddelen, waardoor een schoner en gezonder product wordt gegarandeerd. Naast de voedingsmiddelenindustrie is de textielindustrie sterk afhankelijk van deze banden voor stoffenafwerkingsprocessen zoals thermofixatie, kleurfixatie en lamineren, waarbij consistente warmteoverdracht en niet-markerende oppervlakken van het grootste belang zijn. Bij de productie van composieten en kunststoffen, waaronder PTFE- en glasvezelmaterialen zelf, worden vaak uithardingsovens gebruikt waarin alleen PTFE-banden de extreme hitte kunnen overleven en kunnen voorkomen dat niet-uitgeharde hars aan het oppervlak hecht.

- Voedselverwerking: Bakken, drogen, invriezen en koelen van plakkerig voedsel zoals pizza's, koekjes en snoep.

- Textielproductie: Warmtehardende, verf-, droog- en lamineerprocessen voor stoffen en non-wovens.

- Composieten en kunststoffen: Uitharden en sinteren van glasvezel, PTFE en andere composietmaterialen.

- Bedrukken en verpakken: Digitaal printen, UV-uitharding en toepassingen met smeltlijm.

- Auto- en ruimtevaartsector: Uitharden van lijmen en coatings op onderdelen en componenten.

Extreme hitte en plakkerige uitdagingen oplossen met PTFE-riemen

Voor ingenieurs en fabrieksmanagers zijn knelpunten in de productie, veroorzaakt door materiaal dat aan de transportbanden blijft plakken of het kapotgaan van de band bij hoge temperaturen, een constante bron van frustratie en kosten. Deze uitdagingen leiden tot aanzienlijke stilstand bij het schrapen en reinigen, productvervorming en verspilling, en frequente vervanging van de riem. A PTFE transportband is speciaal ontworpen om de definitieve oplossing voor deze problemen te zijn. De antiaanbaklaag van PTFE is geen coating die kan slijten; het is de intrinsieke eigenschap van het gehele bandoppervlak. Dit betekent dat het een consistent, betrouwbaar loslaatoppervlak biedt gedurende de gehele levensduur van de riem, zelfs onder meedogenloze thermische en mechanische belasting. Voor werkzaamheden waarbij ovens, drogers of diepvriezers betrokken zijn, fungeert de band niet alleen als transportmedium, maar ook als een cruciaal onderdeel van het thermische verwerkingssysteem, dat in staat is de barre interne omgeving te weerstaan zonder schadelijke dampen te beschadigen, te barsten of vrij te laten. Dit vermogen om te hanteren oplossingen voor extreme warmtetransporteurs Daarom zijn ze gespecificeerd voor de zwaarste toepassingen.

- Elimineert productresten: Kleverige stoffen komen volledig vrij, waardoor opbouw en kruisbesmetting worden voorkomen.

- Vermindert stilstand: Elimineert dagelijks schrapen en agressieve reiniging, waardoor de productie-uptime toeneemt.

- Verbetert de productkwaliteit: Voorkomt scheuren, markeringen of vervorming van delicate producten tijdens de overdracht.

- Verbetert de procesefficiëntie: Consistente prestaties in omgevingen met hoge temperaturen zorgen voor voorspelbare procesresultaten.

- Verlaagt de totale eigendomskosten: Hoewel de initiële investering hoger is, leiden de lange levensduur en het verminderde onderhoud tot besparingen.

Hoe u de juiste PTFE-riem kiest voor processen bij hoge temperaturen

Het optimale selecteren PTFE transportband voor een specifiek hogetemperatuurproces vereist een zorgvuldige afweging van verschillende technische parameters die verder gaan dan alleen de maximale temperatuur. De eerste stap is het nauwkeurig definiëren van de procesomstandigheden, inclusief de continue bedrijfstemperatuur, de piektemperatuur tijdens reinigingscycli en het type warmteoverdracht (stralings-, convectief of geleidend). Vervolgens moeten de mechanische vereisten worden beoordeeld: de totale belasting van de band, de spanning die nodig is voor het volgen en het type las dat nodig is (bijvoorbeeld eindloos, tondeuse of stompverbinding). De fysische en chemische eigenschappen van het te transporteren product zijn even belangrijk; een scherp of schurend materiaal kan een zwaardere coating of een specifieke weefstijl van het glasvezelsubstraat vereisen om voortijdige slijtage te voorkomen. Ten slotte moeten de bandafmetingen (breedte, lengte en dikte) worden gespecificeerd om compatibiliteit met bestaande transportmachines te garanderen.

- Procestemperatuurprofiel: Definieer zowel continue als piekblootstellingstemperaturen.

- Mechanische belasting en spanning: Bereken het totale gewicht en de vereiste treksterkte.

- Productkenmerken: Houd rekening met de schurende werking, plakkerigheid en het gewicht van de te transporteren artikelen.

- Riemconstructie: Kies het juiste garenaantal, weefpatroon en PTFE-coatingdikte.

- Verbindingsmethode: Selecteer een lastype dat bestand is tegen de proceshitte en -spanning.

Onderhoud, reiniging en levensduur van PTFE-gaasriemen

Hoewel ze bekend staan om hun duurzaamheid en onderhoudsarme karakter, PTFE gaas transportbanden hebben nog steeds de juiste zorg nodig om hun levensduur en prestaties te maximaliseren. Het goede nieuws is dat hun antiaanbaklaag en chemicaliënbestendige eigenschappen het schoonmaken een relatief eenvoudige taak maken. Voor dagelijks onderhoud is een eenvoudige veegbeurt met een schone, droge doek vaak voldoende om licht stof of vuil te verwijderen. Voor hardnekkiger residu kan een zachte borstel worden gebruikt. Als een natte reiniging nodig is, is warm water met een mild reinigingsmiddel meestal voldoende. Het is van cruciaal belang om het gebruik van schurende scrubbers of agressieve, bijtende chemicaliën te vermijden die na verloop van tijd het oppervlak fysiek kunnen beschadigen of de glasvezelkern kunnen aantasten. Regelmatige inspectie is de sleutel tot een lange levensduur; Operators moeten periodiek controleren op tekenen van slijtage, zoals rafelranden, gebroken draden of insnijdingen. Een goede spoorafstelling is ook van cruciaal belang, omdat een verkeerde uitlijning overmatige slijtage aan de bandranden en het transportbandframe kan veroorzaken. Door deze eenvoudige stappen te volgen, kan een PTFE-riem jarenlang betrouwbaar functioneren en een uitstekend investeringsrendement bieden.

- Dagelijkse schoonmaak: Gebruik een droge doek of een zachte borstel om vuil te verwijderen.

- Diepe reiniging: Gebruik warm zeepsop en een niet-schurende spons; grondig afspoelen.

- Vermijd agressieve chemicaliën: Blijf uit de buurt van sterke zuren, basen of schurende schoonmaakmiddelen.

- Regelmatige inspectie: Controleer op randslijtage, gebroken gaasdraden en integriteit van de las.

- Zorg voor een goede tracking: Pas de geleiders en de spanning aan om excentrisch lopen en randbeschadiging te voorkomen.

- Juiste opslag: Als u een reserveriem opbergt, bewaar deze dan op een koele, droge plaats, uit de buurt van direct zonlicht.

Veelgestelde vragen

Wat is de maximale temperatuur die een PTFE transportband aankan?

PTFE-transportbanden staan bekend om hun uitzonderlijke weerstand tegen hoge temperaturen. De maximale continue bedrijfstemperatuur voor een standaard PTFE transportband is typisch 550°F (288°C) . Sommige gespecialiseerde formuleringen of constructies zijn bestand tegen kortdurende, intermitterende blootstelling aan temperaturen tot wel 316°C (600°F). Dit maakt ze enorm superieur aan siliconen-, rubber- of PVC-banden voor toepassingen zoals industrieel bakken, uitharden van composieten en thermoharden van textiel. Het wordt altijd aanbevolen om de fabrikant van de riem te raadplegen om de exacte temperatuurclassificatie voor een specifiek riemmodel en toepassing te bevestigen.

Hoe verwijder ik kleverige resten van mijn PTFE-band?

Dankzij de antikleefeigenschappen is het reinigen van een PTFE-band over het algemeen eenvoudiger dan het reinigen van andere oppervlakken. Voor de meeste plakkerige resten is de eerste stap het voorzichtig afschrapen van overtollig materiaal terwijl het nog warm is, indien mogelijk. Laat de riem vervolgens volledig afkoelen. Vaak wordt het residu broos en kan het worden afgeborsteld. Voor hardnekkigere aanslag kan het effectief zijn om de riem af te vegen met een doek die is bevochtigd met een mild schoonmaakmiddel of een aanbevolen oplosmiddel zoals isopropylalcohol. Het is van cruciaal belang vermijd schuursponsjes of agressieve, bijtende chemicaliën zoals aceton of sterke zuren, omdat deze het PTFE-oppervlak microscopisch kunnen beschadigen en uiteindelijk de antiaanbakeigenschappen kunnen aantasten. Spoel altijd grondig af met water na het reinigen met een chemische stof.

Kunnen PTFE-transportbanden worden gesplitst en gerepareerd?

Ja, PTFE transportbands kan worden gesplitst en gerepareerd, wat een aanzienlijk voordeel is voor het minimaliseren van stilstand. De meest gebruikelijke en betrouwbare methode is thermisch lassen, waarbij hitte en druk worden gebruikt om de twee riemuiteinden aan elkaar te smelten, waardoor een sterke, naadloze en vaak onzichtbare verbinding ontstaat die de flexibiliteit en antikleefeigenschappen van de riem over de verbinding behoudt. Andere methoden zijn onder meer het gebruik van roestvrijstalen tondeusehaken of veters, hoewel deze mechanische verbindingen enigszins zichtbaar kunnen zijn en soms zeer delicate producten kunnen blijven haken. Voor kleine reparaties, zoals kleine sneden of gaten, zijn reparatiepleisters met PTFE-coating beschikbaar die thermisch op het beschadigde gebied kunnen worden gehecht. Om de integriteit te garanderen, wordt het ten zeerste aanbevolen om laswerkzaamheden en grote reparaties uit te voeren door getrainde professionals.

Wat is het verschil tussen PTFE-gecoate en siliconen gecoate banden?

De belangrijkste verschillen tussen PTFE-gecoate en siliconengecoate banden liggen in hun temperatuurbestendigheid, chemische bestendigheid en antiaanbakprestaties. PTFE transportbands bieden over het algemeen een hogere maximale continue bedrijfstemperatuur (550°F vs. ~400°F voor siliconen) en superieure weerstand tegen een breder scala aan chemicaliën, vooral oplosmiddelen. PTFE heeft ook een lagere wrijvingscoëfficiënt, wat betekent dat het meer antiaanbaklaag heeft dan siliconen. Siliconenbanden zijn daarentegen vaak flexibeler en kunnen beter geschikt zijn voor toepassingen die zeer kleine draaicirkels vereisen. Ze kunnen ook een kosteneffectieve optie zijn voor processen die binnen hun lagere temperatuurgrenzen werken en geen ultieme antiaanbakprestaties vereisen.

Hoe lang gaat een typische PTFE-transportband mee?

De levensduur van een PTFE transportband wordt niet bepaald door een vast tijdsbestek, maar eerder door de bedrijfsomstandigheden van de applicatie. Onder normale omstandigheden kan een hoogwaardige PTFE-riem, met de juiste zorg en onderhoud, overal meegaan 1 tot 5 jaar of zelfs langer . Factoren die de levensduur aanzienlijk beïnvloeden, zijn onder meer de bedrijfstemperatuur, de abrasiviteit en het gewicht van het getransporteerde product, de spanning waarop de band staat, de nauwkeurigheid van het volgen van de transportband en de netheid van het systeem. Een riem in een omgeving met veel hitte en veel slijtage zal uiteraard een kortere levensduur hebben dan een riem in een gematigd, schoon proces. Een juiste selectie, installatie en onderhoud zijn de belangrijkste drijfveren voor het maximaliseren van de levensduur.