Deep Dive: hoogwaardige oplossingen met aramideweefsel met PTFE-coating

Een nieuw hoofdstuk in geavanceerde materialen

In het veeleisende lEnschap van de moderne industrie moeten materialen bestand zijn tegen steeds agressievere omstandigheden. Van extreme temperaturen en corrosieve chemische omgevingen tot voortdurende mechanische belasting: de beperkingen van traditionele materialen vormen een constante uitdaging. Dit is waar hoogwaardige composieten in beeld komen, en weinigen zijn zo veelzijdig en robuust als PTFE-coating Para-aramide stof . Door de uitzonderlijke eigenschappen van twee afzonderlijke componenten synergetisch te combineren, biedt dit innovatieve materiaal een oplossing die zowel duurzaam als zeer functioneel is. Het vertegenwoordigt een belangrijke stap voorwaarts in de techniek en maakt nieuwe efficiëntie- en veiligheidsnormen in een groot aantal sectoren mogelijk. Dit artikel onderzoekt grondig de unieke eigenschappen van dit materiaal en de praktische toepassingen ervan in industrieën waar falen geen optie is, en biedt een uitgebreid overzicht van de waarde ervan als fundamentele oplossing voor industriële processen met hoge inzet. We zullen onderzoeken hoe dit composietmateriaal een definitief antwoord biedt op enkele van de meest hardnekkige en complexe materiaaluitdagingen waarmee ingenieurs en fabrikanten vandaag de dag worden geconfronteerd, en zichzelf zal vestigen als een hoeksteen van geavanceerd industrieel ontwerp en operationele integriteit.

Kerneigenschappen en synergetische voordelen

PTFE-coating: het schild van ondoordringbaarheid

De polytetrafluorethyleen (PTFE) coating is veel meer dan een simpele laag; het is een cruciaal functioneel element dat de basisstructuur transformeert. PTFE staat bekend om zijn lage oppervlakte-energie en creëert een uitzonderlijk antikleef- en wrijvingsarm oppervlak, wat cruciaal is bij het verminderen van mechanische slijtage in dynamische toepassingen. Deze eigenschap maakt het ook zeer afstotend voor de meeste stoffen, waardoor materiaalophoping en verontreiniging wordt voorkomen en reinigings- en onderhoudsprocessen worden vereenvoudigd. Bovendien is de chemische inertie van PTFE ongeëvenaard. Het biedt een robuuste barrière die vrijwel niet wordt aangetast door een breed scala aan zuren, basen, oplosmiddelen en andere corrosieve stoffen. Dankzij deze weerstand kan het materiaal betrouwbaar presteren in agressieve chemische verwerkingsomgevingen, waar conventionele stoffen snel zouden verslechteren. De coating draagt ook aanzienlijk bij aan de thermische stabiliteit van het materiaal, waardoor het zijn integriteit en prestaties behoudt bij continu hoge bedrijfstemperaturen. De combinatie van de beschermende eigenschappen van PTFE met de sterkte van het onderliggende weefsel resulteert in een composiet dat een niveau van duurzaamheid en levensduur biedt dat zelden wordt gezien bij materialen die uit één component bestaan. Dit ondoordringbare schild zorgt ervoor dat de structurele integriteit van het weefsel intact blijft, zelfs onder constante chemische en thermische belasting, waardoor het van onschatbare waarde is in zware operationele omstandigheden. De precisie van de coatingtoepassing bepaalt de prestaties van het uiteindelijke materiaal, met verschillende impregnatiemethoden die zijn afgestemd op specifieke eindgebruiksvereisten, waarbij elk de inherente voordelen van de PTFE-laag maximaliseert.

Aramidestof: de basis van kracht

Aramideweefsel, dat als basiselement van dit composiet dient, is een synthetische vezel die bekend staat om zijn buitengewone mechanische eigenschappen. Op een fundamenteel niveau worden aramidevezels gekenmerkt door hun opmerkelijke verhouding tussen treksterkte en gewicht, die die van staal overtreft. Deze inherente sterkte maakt de stof uitzonderlijk scheurbestendig en duurzaam, in staat om aanzienlijke mechanische belastingen en fysieke belasting te weerstaan zonder de structuur in gevaar te brengen. Bovendien vertoont het materiaal een uitstekende maatvastheid, wat betekent dat het bestand is tegen uitrekken, krimpen of kromtrekken, zelfs als het wordt blootgesteld aan extreme temperatuurschommelingen. Deze dimensionale consistentie is van het grootste belang bij toepassingen waarbij precisie van cruciaal belang is, zoals bij pakkingen of technisch textiel waarbij het behouden van een specifieke vorm van cruciaal belang is voor de functionaliteit. De hoge hittebestendigheid van de stof draagt ook bij aan de algehele thermische prestaties van het composiet, waardoor het structureel gezond blijft in omgevingen met hoge temperaturen. In combinatie met de PTFE-coating biedt het aramideweefsel een stijf en toch flexibel substraat dat kan worden ontworpen voor een breed scala aan toepassingen. De vezelachtige aard ervan zorgt voor een hoge mate van flexibiliteit, waardoor het composiet in complexe vormen kan worden gevormd terwijl de structurele integriteit behouden blijft. Deze combinatie van sterkte, hittebestendigheid en flexibiliteit maakt het aramideweefsel tot een ideale ruggengraat voor de PTFE-coating, waardoor een materiaal ontstaat dat niet alleen chemisch resistent is, maar ook mechanisch onverwoestbaar onder bedrijfsomstandigheden die ervoor zouden zorgen dat andere materialen volledig falen. Het precieze weefpatroon van het aramideweefsel kan worden aangepast om specifieke eigenschappen, zoals treksterkte of flexibiliteit, te verbeteren, waardoor de bruikbaarheid van het materiaal verder wordt vergroot.

Belangrijkste toepassingsscenario's en oplossingen

Scenario 1: Filtratie op hoge temperatuur

In veel industriële processen, zoals de productie van cement, metaalbewerking en verbranding, zijn de controle en filtratie van hete rookgassen en deeltjes essentieel voor naleving van de milieuwetgeving en operationele efficiëntie. De hete, vaak chemisch agressieve aard van deze gassen vormt een aanzienlijke uitdaging voor filtratiemedia. Traditionele stoffen zijn gevoelig voor thermische degradatie en chemische aantasting, wat leidt tot frequente vervangingen en kostbare stilstand. Dit is waar PTFE-gecoat aramideweefsel voor filtratie bij hoge temperaturen biedt een superieure en kosteneffectieve oplossing. Dankzij de uitzonderlijke thermische weerstand van het materiaal kan het continu bij hoge temperaturen werken zonder zijn fysieke eigenschappen te verliezen. Het antiaanbakoppervlak van de PTFE-coating voorkomt dat fijne deeltjes zich aan het filtermedium hechten, waardoor een consistente luchtstroom wordt gegarandeerd en de filtratie-efficiëntie gedurende langere perioden behouden blijft. Deze zelfreinigende eigenschap vermindert de noodzaak van frequente handmatige reinigingscycli en verlengt de levensduur van de filterzak aanzienlijk. De gecombineerde eigenschappen zorgen ervoor dat één enkele filterzak veel langer bestand is tegen de zware omstandigheden van industriële uitlaatsystemen, wat aanzienlijke besparingen op onderhoudskosten en lagere totale eigendomskosten oplevert. De veerkracht van het materiaal tegen veelvoorkomende chemische stoffen die in rookgassen voorkomen, zoals zuren en corrosieve verbindingen, garandeert verder de lange levensduur en betrouwbare prestaties.

Scenario 2: Pakkingen en afdichtingen

De integriteit van afdichtingen en pakkingen is van fundamenteel belang voor de veiligheid en efficiëntie van industriële machines, vooral in vloeistof- en gasbehandelingssystemen. Deze componenten moeten bestand zijn tegen intense druk, extreme temperatuurschommelingen en constante blootstelling aan een verscheidenheid aan agressieve media. Storingen kunnen leiden tot catastrofale lekken, schade aan apparatuur en aanzienlijke veiligheidsrisico's. Het gebruik van traditionele materialen in dergelijke toepassingen is vaak een compromis, omdat ze doorgaans de thermische weerstand, chemische inertheid of mechanische sterkte missen die nodig is voor betrouwbaarheid op de lange termijn. Dit is waar een oplossing zoals Teflon gecoat para-aramide stof pakkingmateriaal (zonder de merknaam te gebruiken) wordt van onschatbare waarde. Het aramideweefsel biedt de robuuste mechanische sterkte die nodig is om druk te weerstaan en extrusie te voorkomen, terwijl de PTFE-coating zorgt voor een chemisch ondoordringbaar en niet-poreus oppervlak. Deze combinatie zorgt voor een perfecte afdichting die langdurig gebruik in zeer corrosieve omgevingen kan doorstaan.

Om de superioriteit ervan te illustreren, overweeg de volgende vergelijking van materiaaleigenschappen:

| Eigendom | PTFE gecoate aramidestof | Gecomprimeerde niet-asbestvezels | Versterkte rubber |

| Maximale temperatuur | Hoog (bijv. tot 260°C) | Medium (bijv. tot 200°C) | Laag (bijvoorbeeld tot 120°C) |

| Chemische weerstand | Uitstekend (vrijwel inert) | Goed (varieert per binder) | Slecht tot redelijk (degradeert bij blootstelling) |

| Druk weerstand | Uitstekend | Goed | Eerlijk |

| Compressie- en kruipweerstand | Uitstekend | Eerlijk to Good | Arm |

Deze vergelijking benadrukt dat het composietmateriaal een duidelijk voordeel biedt in een breed scala aan kritische prestatiegegevens, waardoor lekvrije en duurzame afdichtingen worden gegarandeerd in de meest uitdagende operationele contexten.

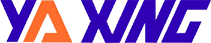

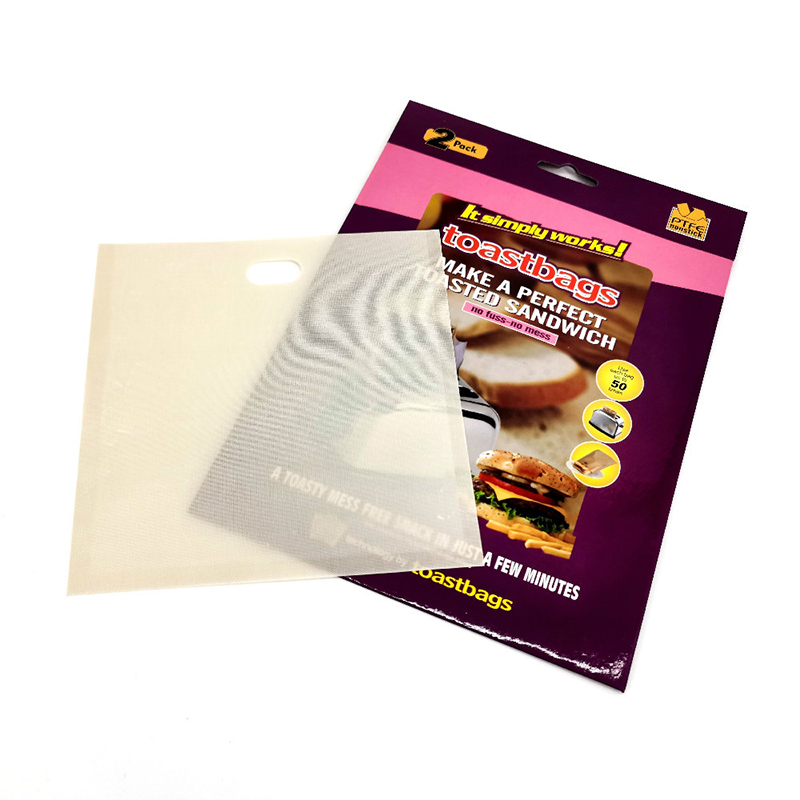

Scenario 3: Hoogwaardige transportbanden

In industrieën zoals de voedselverwerking, drukkerijen, het drogen van textiel en het bakken vormen transportbanden een centraal onderdeel van de productielijn. Deze banden moeten niet alleen goederen efficiënt transporteren, maar ook voldoen aan strenge hygiënenormen, bestand zijn tegen hoge temperaturen en voorkomen dat producten blijven plakken. Traditionele rubberen of plastic banden kunnen na verloop van tijd smelten, kleverig worden of verslechteren, wat kan leiden tot productverontreiniging en operationele verstoringen. Het materiaal bij uitstek voor deze toepassingen is vaak PTFE geïmpregneerd aramideweefsel voor transportbanden . De sleutel hier is het impregnatieproces, waarbij de PTFE volledig in het weefsel van de stof wordt geïntegreerd, in plaats van alleen maar op het oppervlak te worden gecoat. Dit proces zorgt voor een extreem glad en duurzaam antiaanbakoppervlak dat duizenden uren ononderbroken gebruik kan weerstaan. Het vermogen van het materiaal om hoge temperaturen te weerstaan maakt het perfect voor gebruik in ovens en droogkamers, waar het zijn treksterkte en flexibiliteit kan behouden zonder broos te worden of te bezwijken. Bovendien zorgt de weerstand van het materiaal tegen oliën, vetten en voedselresten ervoor dat het gemakkelijk kan worden gereinigd, waarbij wordt voldaan aan de hoogste sanitaire normen. De inherente sterkte van het aramideweefsel zorgt voor een lichtgewicht en toch ongelooflijk duurzame riem die zware lasten en voortdurende spanning aankan zonder uit te rekken of te scheuren, waardoor een consistente productstroom en minimale onderhoudsonderbrekingen worden gegarandeerd. Deze combinatie van een zeer sterke kern en een antikleefoppervlak met lage wrijving maakt het tot het ideale materiaal voor snelle, veeleisende transportsystemen.

Scenario 4: Zeer sterke en vlamvertragende toepassingen

Veiligheid en structurele integriteit zijn van het grootste belang in omgevingen met een hoog risico, en dit composietmateriaal levert op beide fronten resultaten. De inherente eigenschappen van de aramidevezels zorgen voor uitzonderlijke sterkte en duurzaamheid, waardoor het materiaal bestand is tegen schuren, snijden en scheuren. Dit maakt het tot een cruciaal onderdeel van beschermingsmiddelen en industriële veiligheidsbarrières. Wanneer het wordt uitgebreid met een PTFE-coating, wordt de bruikbaarheid van dit materiaal uitgebreid om een extra beschermingslaag te bieden tegen chemische spatten en extreme hitte. Deze dubbele functionaliteit is van vitaal belang in toepassingen die zowel mechanische sterkte als weerstand tegen omgevingsgevaren vereisen. De specifieke zoekwoorden Zeer sterke PTFE-gecoate Kevlar-stof and Brandvertragende PTFE-gecoate aramidestof (zonder de merknaam te gebruiken) benadrukken twee kritische prestatieaspecten waar zeer veel vraag naar is. Het aramidebestanddeel van de stof is van nature vlamvertragend en smelt of druipt niet bij blootstelling aan vuur, wat cruciale bescherming biedt in situaties met thermische gevaren. De PTFE-coating verbetert deze eigenschap verder door een barrière te creëren die bestand is tegen korte termijn, intense thermische pieken. Deze combinatie van eigenschappen maakt het materiaal een ideale keuze voor blusdekens, lasgordijnen en beschermende kleding die wordt gebruikt door brandweerlieden, lassers en andere industriële werknemers. Het lichtgewicht karakter zorgt ervoor dat het kan worden gebruikt in draagbare toepassingen zonder dat er veel volume wordt toegevoegd, terwijl de robuuste constructie langdurige prestaties garandeert bij voortdurende stress. Het vermogen van het composietmateriaal om zijn structurele integriteit en beschermende eigenschappen te behouden onder zowel mechanische als thermische belasting, maakt het tot een onmisbare troef in de moderne veiligheidstechniek.

Het kiezen van de juiste PTFE-gecoate aramidestof

Het selecteren van het juiste materiaal voor een specifieke toepassing vereist een zorgvuldige afweging van verschillende sleutelfactoren om optimale prestaties en rendement op de investering te garanderen. De eerste stap omvat een uitgebreide analyse van de operationele omgeving. Dit omvat niet alleen de maximale en minimale bedrijfstemperaturen, maar ook de aanwezigheid van corrosieve chemicaliën, schurende deeltjes of intense UV-blootstelling. Een materiaal dat wordt gebruikt voor een hogetemperatuurfiltratiezak in een chemische fabriek moet bijvoorbeeld een andere coatingdikte en weefdichtheid hebben dan een materiaal voor een transportband in een voedselverwerkingsfabriek. De mechanische vereisten zijn even belangrijk. Men moet de noodzakelijke treksterkte, scheurweerstand en buig-vermoeidheidslevensduur evalueren. Deze eigenschappen worden direct beïnvloed door het type aramidevezel dat wordt gebruikt, het weefpatroon en de mate van PTFE-impregnering. Een toepassing met hoge sterkte, zoals in beschermende kleding, vereist een stof met een strakker, robuuster weefsel en een vezel met een hoger denier. Tenslotte staan de kwaliteit en certificeringen van de leverancier voorop. Gerenommeerde fabrikanten zullen gedetailleerde technische specificaties verstrekken, waaronder gegevens over hittebestendigheid, chemische compatibiliteit en mechanische sterkte. Ze beschikken vaak over certificeringen die hun productieprocessen en productconsistentie valideren, zodat ze ervoor zorgen dat het materiaal presteert zoals geadverteerd. Een grondig begrip van deze parameters is essentieel voor het nemen van een weloverwogen beslissing die leidt tot een veilige, betrouwbare en kosteneffectieve oplossing voor elke industriële uitdaging.

Een materiaal voor de toekomst

Samenvattend, PTFE-coating Para-aramide stof staat als een bewijs van de kracht van materiaalwetenschap en techniek. Door vakkundig de chemische inertheid en lage wrijving van PTFE te combineren met de ongeëvenaarde sterkte en thermische stabiliteit van aramidevezels, biedt dit composietmateriaal een veelzijdige oplossing voor enkele van de meest hardnekkige uitdagingen in de moderne industrie. De veelzijdigheid wordt gedemonstreerd door de succesvolle implementatie in toepassingen variërend van kritische hogetemperatuurfiltratiesystemen en lekvrije pakkingen tot hoogwaardige transportbanden en levensreddende beschermende uitrusting. Terwijl industrieën de grenzen van operationele efficiëntie en veiligheid blijven verleggen, zal de vraag naar materialen die betrouwbaar kunnen presteren onder extreme omstandigheden alleen maar groeien. Dit materiaal is niet alleen een verbetering ten opzichte van bestaande oplossingen; het is een transformatieve technologie die nieuwe processen mogelijk maakt en oude verbetert. Met zijn uitzonderlijke duurzaamheid, weerstand en sterkte is het klaar om een steeds crucialere rol te spelen bij het vormgeven van de toekomst van industrieel ontwerp en techniek, en zijn waarde te bewijzen als een onmisbaar onderdeel in het streven naar grotere betrouwbaarheid, veiligheid en prestaties.