Veel voorkomende toepassingen van PTFE-textieltape in productie en engineering

Inzicht in PTFE-textieltape en zijn eigenschappen

Polytetrafluorethyleen (PTFE) textieltape vertegenwoordigt een cruciale vooruitgang in industriële materialen, waarbij de antiaanbaklaag en lage wrijvingseigenschappen van PTFE worden gecombineerd met de structurele integriteit van glasvezelgaas. Dit composietmateriaal levert uitzonderlijke prestaties in veeleisende omgevingen waar andere tapes zouden falen. De unieke moleculaire structuur van PTFE biedt uitstekende chemische weerstand, thermische stabiliteit en elektrische isolatie-eigenschappen die het onmisbaar maken in tal van industriële sectoren.

Belangrijkste kenmerken van PTFE-textieltape

De opmerkelijke prestatiekenmerken van PTFE-textieltape vloeien voort uit de zorgvuldig samengestelde samenstelling. De tape bestaat doorgaans uit een geweven glasvezelsubstraat dat treksterkte en maatvastheid biedt, gecoat met een PTFE-laag die zorgt voor het kenmerkende antiaanbakoppervlak. Deze combinatie creëert een materiaal dat zijn eigenschappen behoudt over een uitzonderlijk breed temperatuurbereik, van cryogene omstandigheden tot continu gebruik bij 260°C (500°F), waarbij intermitterend gebruik mogelijk is bij nog hogere temperaturen.

Belangrijkste voordelen in industriële omgevingen

- Uitzonderlijke antiaanbakeigenschappen die de hechting van materialen, waaronder lijmen, harsen en voedingsmiddelen, voorkomen

- Continu bedrijfstemperatuurbereik van -73°C tot 260°C (-100°F tot 500°F) zonder significante verslechtering

- Uitstekende chemische bestendigheid tegen vrijwel alle industriële chemicaliën, oplosmiddelen en bijtende stoffen

- Uitstekende elektrische isolatie-eigenschappen met hoge diëlektrische sterkte

- Lage wrijvingscoëfficiënt die slijtage op pasvlakken vermindert en het energieverbruik verlaagt

- UV-bestendigheid en weerbestendigheid voor buitentoepassingen

- Naleving van de FDA-voorschriften voor voedselverwerkingstoepassingen

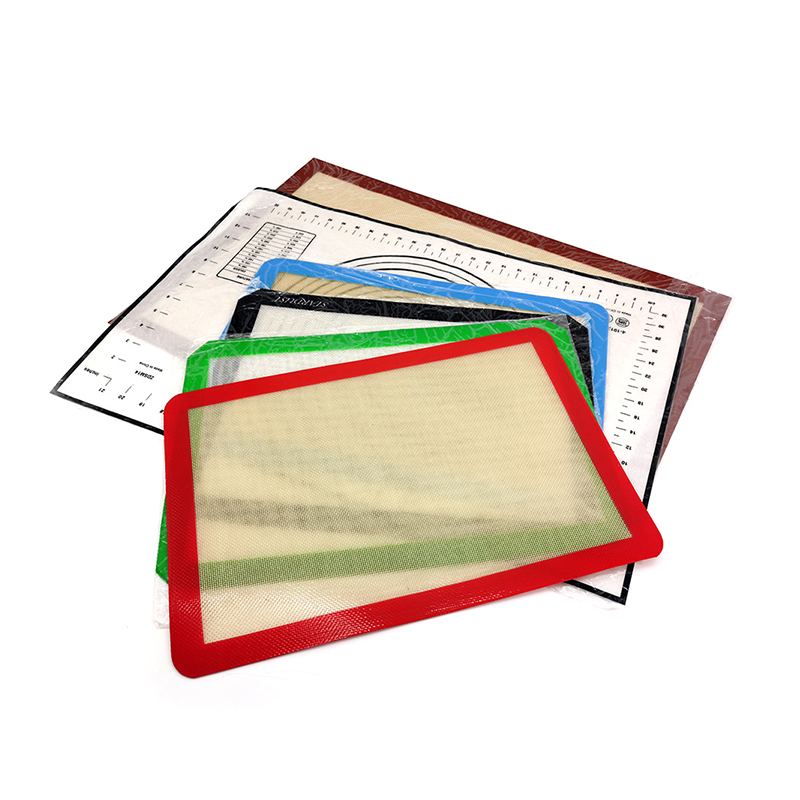

Transportsystemen voor hoge temperaturen met PTFE-tape

In industriële omgevingen waar hoge temperaturen gebruikelijk zijn, transportsystemen voor hoge temperaturen met PTFE-tape zijn de standaardoplossing geworden voor het handhaven van de operationele efficiëntie. Deze systemen maken gebruik van de thermische stabiliteit van PTFE-textieltape om duurzame, niet-klevende oppervlakken te creëren die bestand zijn tegen de strenge eisen van productieprocessen waarbij warmte-uitharding, drogen of bakken een rol spelen. De implementatie van PTFE-tape in deze toepassingen vermindert de uitvaltijd die gepaard gaat met reiniging en onderhoud aanzienlijk, terwijl de productkwaliteit en consistentie worden verbeterd.

Implementatie in diverse industriële processen

De toepassing van PTFE-weefseltape in transportsystemen omvat talrijke industrieën met hoge temperatuurvereisten. Bij de voedselverwerking zorgen deze tapes voor het antiaanbakoppervlak dat nodig is voor het transporteren van gebak, zoetwaren en bereid voedsel door ovens en koeltunnels. Bij de textielproductie verwerken transportbanden met PTFE-tape stoffen via warmtehardende processen zonder resten achter te laten of schade te veroorzaken. De elektronica-industrie gebruikt deze systemen voor de productie van PCB's, waarbij componenten door soldeer- en uithardingsovens moeten gaan zonder aan het transportbandoppervlak te hechten.

Vergelijkende analyse: PTFE-tape versus alternatieve transportbandoppervlakken

Bij het selecteren van materialen voor transportbandtoepassingen bij hoge temperaturen moeten ingenieurs rekening houden met meerdere prestatiefactoren. De volgende vergelijking illustreert waarom PTFE-textieltape vaak de optimale keuze is in vergelijking met alternatieve materialen:

| Materiële eigendom | PTFE-textieltape | Siliconenrubber | Roestvrij staal |

|---|---|---|---|

| Maximale continue temperatuur | 260°C (500°F) | 230°C (446°F) | Afhankelijk van legering |

| Antiaanbakeigenschappen | Uitstekend | Goed | Arm |

| Chemische weerstand | Uitstekend | Goed | Variabel |

| Installatiecomplexiteit | Laag | Matig | Hoog |

| Onderhoudsvereisten | Laag | Matig | Hoog |

| Kostenefficiëntie | Hoog | Matig | Laag |

Antikleefoplossingen voor sluitbekken van plastic zakken

De verpakkingsindustrie wordt geconfronteerd met aanzienlijke uitdagingen op het gebied van de materiaalhechting tijdens smeltlasprocessen, vooral bij het werken met thermoplastische films en laminaten. Antikleefoplossingen voor het sealen van plastic zakken Het gebruik van PTFE-textieltape heeft een revolutie teweeggebracht in deze productiestap door een duurzame, hittebestendige barrière te bieden die voorkomt dat gesmolten plastic zich aan afdichtingsapparatuur hecht. Deze toepassing laat zien hoe een eenvoudige materiaaloplossing de productie-efficiëntie en productkwaliteit dramatisch kan verbeteren.

Technische vereisten voor effectieve afdichtingswerkzaamheden

Effectieve hitteafdichting vereist nauwkeurige temperatuurregeling, consistente druktoepassing en een oppervlak dat zich niet hecht aan de materialen die worden afgedicht. PTFE-weefseltape voldoet aan deze vereisten en biedt verschillende operationele voordelen. De lage thermische geleidbaarheid van de tape zorgt ervoor dat de temperatuur stabiel blijft over het oppervlak van de sealkaak, terwijl de samendrukbaarheid zorgt voor een gelijkmatige drukverdeling. Bovendien voorkomen de antiaanbakeigenschappen de opbouw van resten, wat inconsistente afdichtingen en productieonderbrekingen voor reiniging kan veroorzaken.

Prestatievoordelen bij verpakkingstoepassingen

- Eliminatie van foliescheuren en verpakkingsmateriaalresten op de sealbekken

- Consistente afdichtingskwaliteit tijdens productieruns met verschillende materiaaldiktes

- Vermindering van de stilstandtijd van de machine voor reiniging tot 80% vergeleken met onbehandelde metalen kaken

- Verlengde levensduur van de sealbekken door bescherming tegen corrosie en slijtage

- Mogelijkheid om met hogere productiesnelheden te werken zonder de integriteit van de afdichting in gevaar te brengen

- Compatibiliteit met verschillende verpakkingsmaterialen, waaronder polyethyleen, polypropyleen en meerlaagse laminaten

PTFE-tape voor lossing bij het gieten van composietmateriaal

De composietmaterialenindustrie vertrouwt op effectieve ontkoppelingssystemen om het succesvol uit de vorm halen van afgewerkte onderdelen uit hun gereedschappen te garanderen. PTFE-tape voor lossing bij het gieten van composietmateriaal biedt een uitzonderlijke oplossing die weerstand tegen hoge temperaturen combineert met superieure antiaanbakeigenschappen. Deze toepassing is met name van cruciaal belang in de lucht- en ruimtevaart-, automobiel- en windenergiesector, waar composietcomponenten moeten voldoen aan strenge kwaliteitsnormen met complexe geometrieën en nauwe toleranties.

Applicatietechnieken voor optimale resultaten

Een juiste toepassing van PTFE-tape op maloppervlakken vereist een zorgvuldige voorbereiding van het oppervlak en installatietechnieken om optimale losprestaties te bereiken. Het maloppervlak moet vóór het aanbrengen van de tape grondig worden gereinigd en vrij van verontreinigingen zijn om een volledige hechting van de siliconenkleeflaag van de tape te garanderen. Tijdens de installatie moet speciale aandacht worden besteed aan het elimineren van rimpels en luchtbellen die kunnen worden overgebracht naar het voltooide composietonderdeel. Overlappende naden moeten tot een minimum worden beperkt en strategisch worden geplaatst in niet-kritieke delen van de mal om getuigensporen op afgewerkte componenten te voorkomen.

Vergelijkende analyse: opties voor release-agents

De selectie van geschikte releasesystemen vertegenwoordigt een cruciale beslissing bij de productie van composieten. Hoewel er meerdere opties bestaan, biedt elke optie duidelijke voordelen en beperkingen, zoals beschreven in de volgende vergelijking:

| Release-systeem | PTFE-textieltape | Semi-permanente release-coatings | Vloeibare lossingsmiddelen |

|---|---|---|---|

| Toepassingsfrequentie | Eén toepassing, meerdere toepassingen | Meerdere toepassingen per toepassing | Vereist vóór elk gebruik |

| Voorbereidingstijd oppervlak | Matig | Hoog | Laag |

| Consistentie bij meerdere toepassingen | Uitstekend | Goed | Variabel |

| Hoog-Temperature Performance | Uitstekend | Goed | Redelijk tot goed |

| Impact op de oppervlakteafwerking van een onderdeel | Minimaal | Minimaal | Potentieel voor sinaasappelschileffect |

| Chemische weerstand to Resins | Uitstekend | Goed | Variabel |

Geleiderails met lage wrijving en PTFE-coating

Materiaalbehandelingssystemen in tal van industrieën zijn afhankelijk van geleiderails om producten door verwerkingsapparatuur te leiden, terwijl de juiste oriëntatie en afstand behouden blijft. Geleiderails met lage wrijving en PTFE-coating verbeteren deze systemen aanzienlijk door de oppervlakteweerstand te verminderen die productschade, verkeerde uitlijning of productievertragingen kan veroorzaken. De implementatie van PTFE-textieltape op geleidingsrailoppervlakken vertegenwoordigt een kosteneffectieve methode voor het upgraden van bestaande apparatuur om een hogere doorvoer te bereiken met een verbeterde productkwaliteit.

Ontwerpoverwegingen voor optimale prestaties

Een effectieve implementatie van PTFE-gecoate geleiderails vereist een zorgvuldige afweging van meerdere ontwerpfactoren. Het substraatmateriaal moet voldoende structurele ondersteuning bieden en tegelijkertijd rekening houden met de thermische uitzettingseigenschappen van de PTFE-tape. Randbehandeling is bijzonder belangrijk, omdat blootliggende randen kunnen leiden tot het loslaten van de tape bij voortdurend contact met het product. Voor toepassingen met zware of schurende materialen kunnen extra slijtstrips nodig zijn om de randen van de tape te beschermen en de levensduur te verlengen. De oriëntatie van het weefsel in PTFE-tape met glasvezelrug moet ook in aanmerking worden genomen in verhouding tot de richting van de productbeweging om de slijtvastheid te optimaliseren.

Industriespecifieke toepassingen en voordelen

- Voedselverwerking: Voorkomt het plakken van deeg, kaas en andere zelfklevende voedselproducten en voldoet tegelijkertijd aan de FDA-conformiteitsvereisten

- Afdrukken: Vermindert wrijving bij papier en karton, waardoor randbeschadiging en statische opbouw worden geminimaliseerd

- Verpakking: Zorgt voor een soepele overgang van pakketten via etiketteer-, codeer- en kartonneerapparatuur

- Automatisering: Faciliteert een betrouwbare overdracht van componenten tussen robotwerkstations met nauwkeurige positionering

- Textiel: Voorkomt vastlopen en vezelbeschadiging van delicate stoffen tijdens verwerking en afwerking

- Houtproducten: Vermindert oppervlaktemarkeringen op afgewerkt hout, composietplaten en meubelonderdelen

Chemisch bestendige tape voor laboratoriumapparatuur

Laboratoriumomgevingen bieden unieke uitdagingen waarbij materialen bestand moeten zijn tegen blootstelling aan agressieve chemicaliën en tegelijkertijd kritische prestatie-eigenschappen moeten behouden. Chemisch bestendige tape voor laboratoriumapparatuur gebaseerd op PTFE-stofconstructie biedt een ideale oplossing voor het beschermen van gevoelige apparatuur en het garanderen van experimentele integriteit. Deze toepassing benadrukt de veelzijdigheid van PTFE-tape buiten industriële omgevingen en demonstreert de waarde ervan bij nauwkeurig wetenschappelijk werk waarbij verontreiniging of materiaalfalen de onderzoeksresultaten in gevaar kunnen brengen.

Specifieke laboratoriumtoepassingen en configuraties

PTFE-textieltape heeft meerdere functies in laboratoriumomgevingen, van beschermende oppervlaktebehandeling tot afdichtingstoepassingen. Op analytische apparatuur creëert de tape niet-klevende, chemisch inerte oppervlakken voor monstercontactpunten die kruisbesmetting tussen tests voorkomen. Voor glaswerk en reactievaten biedt PTFE-tape een beschermende verpakking op verbindingspunten die regelmatig moeten worden gedemonteerd voor reiniging. In vacuümsystemen creëren speciaal samengestelde PTFE-tapes met siliconenkleefstoffen voor hoge temperaturen betrouwbare afdichtingen voor flenzen en toegangspoorten zonder potentiële verontreinigingen in het systeem te introduceren.

Weerstandsprofiel tegen gewone laboratoriumchemicaliën

De uitzonderlijke chemische bestendigheid van PTFE-weefseltape maakt het geschikt voor vrijwel alle laboratoriumomgevingen. De volgende lijst geeft details over de prestaties ten opzichte van specifieke chemische klassen:

- Zuren: Uitstekende weerstand tegen geconcentreerde en verdunde vormen van zoutzuur, zwavelzuur, salpeterzuur en fluorwaterstofzuur

- Basen: Behoudt de integriteit bij blootstelling aan natriumhydroxide-, kaliumhydroxide- en ammoniumhydroxideoplossingen over verschillende concentratiebereiken

- Oplosmiddelen: Onaangetast door koolwaterstoffen, gechloreerde oplosmiddelen, ketonen, esters en alcoholen

- Oxidatiemiddelen: Bestand tegen waterstofperoxide, bleekoplossingen en andere sterke oxidatiemiddelen

- Reactieve verbindingen: Bestand tegen blootstelling aan broom, chloor en andere reactieve elementen zonder afbraak

Selectiecriteria en best practices voor installatie

Het maximaliseren van de prestaties en levensduur van PTFE-textieltape vereist een zorgvuldige afweging van selectiecriteria en naleving van de juiste installatietechnieken. Het begrijpen van de specifieke vereisten van elke toepassing zorgt ervoor dat de juiste tapeconstructie wordt geselecteerd, terwijl een juiste installatie voortijdig falen voorkomt en de integriteit van het getapete oppervlak gedurende de hele levensduur ervan behoudt.

Belangrijkste selectiefactoren voor verschillende toepassingen

De selectie van PTFE-weefseltape moet worden geleid door een grondige analyse van operationele vereisten en omgevingsomstandigheden. Het temperatuurbereik vertegenwoordigt misschien wel de meest kritische factor, omdat verschillende lijmsystemen verschillende prestaties bieden in alle temperatuurspectra. Blootstelling aan chemische stoffen moet zorgvuldig worden geëvalueerd, waarbij rekening wordt gehouden met zowel de concentratie als de temperatuur van chemisch contact. Mechanische factoren, waaronder slijtage, buiging en drukvereisten, zullen de keuze van de tapedikte en het rugmateriaal beïnvloeden. Naleving van de regelgeving, met name in de voedingsmiddelen-, farmaceutische en ruimtevaartsector, kan specifieke materiaalcertificeringen en documentatievereisten voorschrijven.

Installatierichtlijnen voor optimale prestaties

- Oppervlaktevoorbereiding: Reinig en ontvet het applicatieoppervlak grondig met geschikte oplosmiddelen, zodat alle verontreinigingen volledig worden verwijderd

- Activering van lijm: Voor toepassingen bij hoge temperaturen profiteren sommige siliconenlijmen van een warmte-activeringsstap vóór de definitieve positionering

- Applicatietechniek: Gebruik een J-roller of vergelijkbaar gereedschap om gelijkmatige druk uit te oefenen over het gehele getapete oppervlak, werk vanuit het midden naar de randen om luchtbellen te elimineren

- Randbehandeling: Voor toepassingen waarbij de randen blootstaan, kunt u overwegen de randen af te dichten met siliconenkit die bestand is tegen hoge temperaturen om het binnendringen van vloeistof en het loskomen van de tape te voorkomen

- Uithardingstijd: Laat de lijm volledig uitharden voordat u de tape blootstelt aan operationele spanningen, volgens de aanbevelingen van de fabrikant voor tijd en temperatuur

- Inspectieprotocol: Zorg voor regelmatige inspectie-intervallen om vroege tekenen van slijtage, loskomen van de randen of chemische degradatie te identificeren